Um circuito que permite ao usuário controlar linearmente a velocidade de um motor conectado girando um potenciômetro conectado é chamado de circuito controlador de velocidade do motor.

3 circuitos controladores de velocidade fáceis de construir para motores CC são apresentados aqui, um usando MOSFET IRF540, o segundo usando IC 555 e o terceiro conceito com IC 556 apresentando processamento de torque.

Projeto # 1: Controlador de velocidade do motor DC baseado em Mosfet

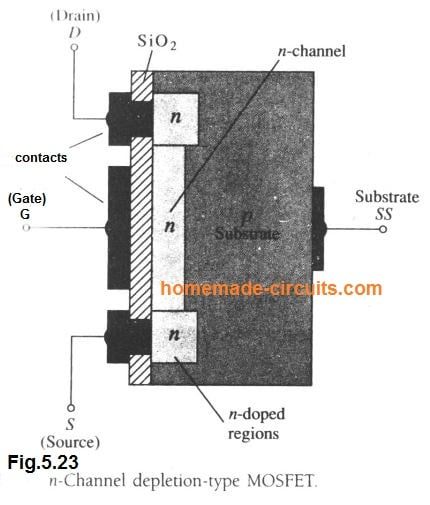

Um circuito controlador de velocidade do motor DC muito legal e fácil poderia ser construído usando apenas um único mosfet, um resistor e um potenciômetro, conforme mostrado abaixo:

Usando um seguidor de emissor BJT

Como pode ser visto, o mosfet é manipulado como um seguidor de fonte ou um modo de drenagem comum, para aprender mais sobre esta configuração, você pode consulte esta postagem , que discute uma versão BJT, no entanto, o princípio de funcionamento permanece o mesmo.

No projeto do controlador de motor DC acima, o ajuste do potenciômetro cria uma diferença de potencial variável na porta do mosfet, e o pino da fonte do mosfet simplesmente segue o valor dessa diferença de potencial e ajusta a tensão no motor de acordo.

Isso implica que a fonte estará sempre 4 ou 5 V atrasada em relação à tensão da porta e variará para cima / para baixo com essa diferença, apresentando uma tensão variável entre 2 V e 7 V no motor.

Quando a tensão da porta está em torno de 7 V, o pino da fonte fornecerá no mínimo 2 V ao motor, causando um giro muito lento no motor, e 7 V estarão disponíveis no pino da fonte quando o ajuste do potenciômetro gerar os 12 V completos na porta do mosfet.

Aqui podemos ver claramente que o pino de origem do mosfet parece estar 'seguindo' o portão e, portanto, o nome seguidor de origem.

Isso acontece porque a diferença entre o gate e o pino de origem do mosfet deve estar sempre em torno de 5 V, para permitir que o mosfet conduza de forma otimizada.

De qualquer forma, a configuração acima ajuda a garantir um controle de velocidade suave no motor, e o projeto pode ser construído de forma bastante econômica.

Um BJT também poderia ser usado no lugar do mosfet e, de fato, um BJT produziria uma faixa de controle mais alta de cerca de 1 V a 12 V no motor.

Demonstração de vídeo

https://youtu.be/W762NTuQ19gQuando se trata de controlar a velocidade do motor de maneira uniforme e eficiente, um controlador baseado em PWM torna-se a opção ideal, aqui aprenderemos mais, a respeito de um circuito simples para implementar esta operação.

Projeto # 2: Controle de Motor PWM DC com IC 555

O projeto de um controlador de velocidade do motor simples usando PWM pode ser entendido da seguinte forma:

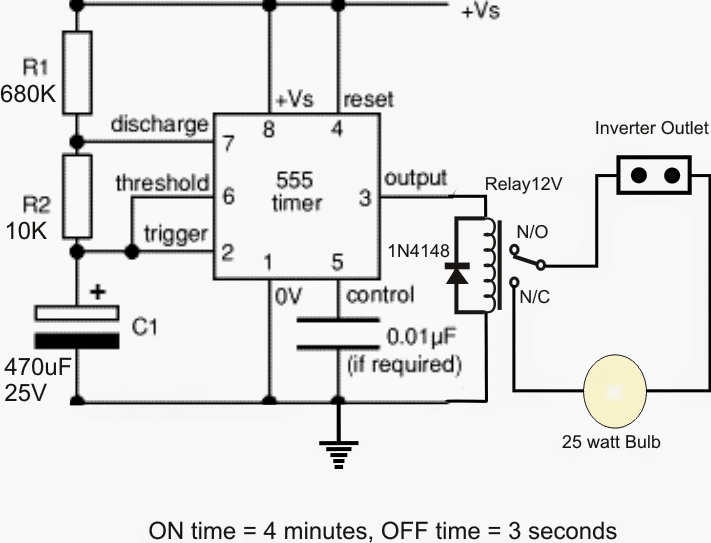

Inicialmente, quando o circuito é energizado, o pino do gatilho está em uma posição lógica baixa, pois o capacitor C1 não está carregado.

As condições acima iniciam o ciclo de oscilação, fazendo com que a saída mude para um nível lógico alto.

Uma saída alta agora força o capacitor a carregar via D2.

Ao atingir um nível de tensão que é 2/3 da alimentação, o pino # 6, que é o limite do IC, dispara.

O momento em que o pino 6 é acionado, os pinos 3 e 7 são revertidos para lógica baixa.

Com o pino # 3 em baixo, C1 mais uma vez começa a descarregar via D1, e quando a tensão em C1 cai abaixo do nível que é 1/3 da tensão de alimentação, os pinos # 3 e 7 tornam-se altos novamente, fazendo com que o ciclo siga e continue repetindo.

É interessante notar que, C1 tem dois caminhos definidos discretamente para o processo de carga e descarga através dos diodos D1, D2 e através dos braços de resistência ajustados pelo potenciômetro respectivamente.

Isso significa que a soma das resistências encontradas por C1 durante o carregamento e descarregamento permanece a mesma, não importa como o potenciômetro é definido, portanto, o comprimento de onda do pulso de saída permanece sempre o mesmo.

No entanto, uma vez que os períodos de carga ou descarga dependem do valor de resistência encontrado em seus caminhos, o potenciômetro define discretamente esses períodos de tempo de acordo com seus ajustes.

Uma vez que os períodos de tempo de carga e descarga estão diretamente ligados ao ciclo de trabalho de saída, eles variam de acordo com o ajuste do potenciômetro, dando forma aos pulsos PWM variáveis pretendidos na saída.

O resultado médio da relação marca / espaço dá origem à saída PWM que por sua vez controla a velocidade DC do motor.

Os pulsos PWM são alimentados ao portão de um mosfet que reage e controla a corrente do motor conectado em resposta ao ajuste do potenciômetro.

O nível de corrente através do motor decide sua velocidade e, portanto, implementa o efeito de controle através do potenciômetro.

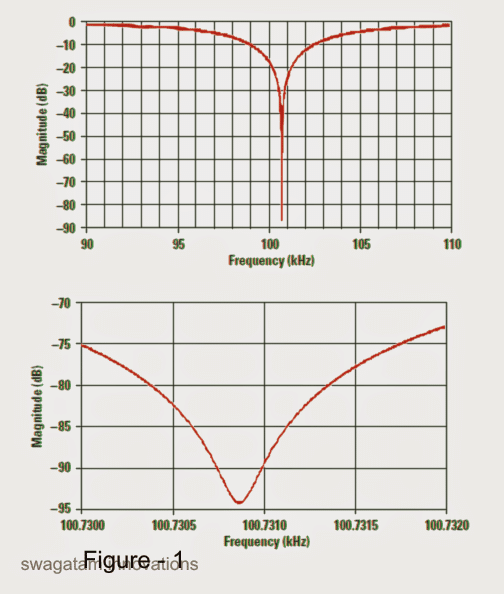

A frequência da saída do IC pode ser calculada com a fórmula:

F = 1,44 (VR1 * C1)

O mosfet pode ser selecionado de acordo com o requisito ou a corrente de carga.

O diagrama do circuito do controlador de velocidade do motor DC proposto pode ser visto abaixo:

Protótipo:

Prova de teste de vídeo:

https://youtu.be/M-F7MWcSiFYNo videoclipe acima, podemos ver como o design baseado em IC 555 é usado para controlar a velocidade de um motor DC. Como você pode testemunhar, embora a lâmpada funcione perfeitamente em resposta aos PWMs e varie sua intensidade do brilho mínimo ao mínimo, o motor não funciona.

O motor inicialmente não responde aos PWMs estreitos, em vez disso, começa com um solavanco depois que os PWMs são ajustados para larguras de pulso significativamente maiores.

Isso não significa que o circuito tenha problemas, é porque a armadura do motor CC é mantida entre um par de ímãs firmemente. Para iniciar uma partida, a armadura deve saltar sua rotação através dos dois pólos do ímã, o que não pode acontecer com um movimento lento e suave. Tem que começar com um impulso.

É exatamente por isso que o motor inicialmente requer ajustes maiores para o PWM e uma vez que a rotação é iniciada a armadura ganha alguma energia cinética e agora atingir velocidade mais lenta torna-se viável através de PWMs mais estreitos.

No entanto, ainda assim, colocar a rotação em um status lento e quase imperceptível pode ser impossível devido ao mesmo motivo explicado acima.

Tentei o meu melhor para melhorar a resposta e alcançar um controle PWM mais lento possível, fazendo algumas modificações no primeiro diagrama, conforme mostrado abaixo:

Dito isto, o motor poderia mostrar um melhor controle nos níveis mais lentos se o motor estiver acoplado ou amarrado com uma carga por meio de engrenagens ou sistema de polias.

Isso pode acontecer porque a carga atuará como um amortecedor e ajudará a fornecer um movimento controlado durante os ajustes de velocidade mais lenta.

Projeto # 3: Usando IC 556 para controle de velocidade aprimorado

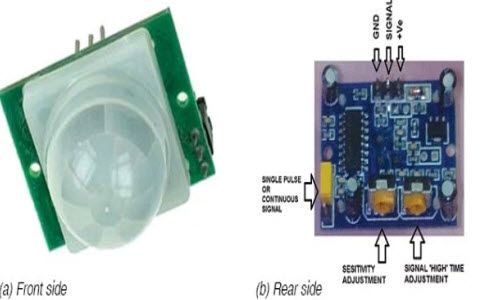

Variando a velocidade do motor DC pode parecer não ser tão difícil e você pode encontrar muitos circuitos para isso.

No entanto, esses circuitos não garantem níveis de torque consistentes em velocidades mais baixas do motor, tornando o funcionamento bastante ineficiente.

Além disso, em velocidades muito baixas devido a torque insuficiente, o motor tende a parar.

Outra desvantagem séria é que não há recurso de reversão do motor incluído com esses circuitos.

O circuito proposto está completamente livre das deficiências acima e é capaz de gerar e manter altos níveis de torque, mesmo nas velocidades mais baixas possíveis.

Operação de Circuito

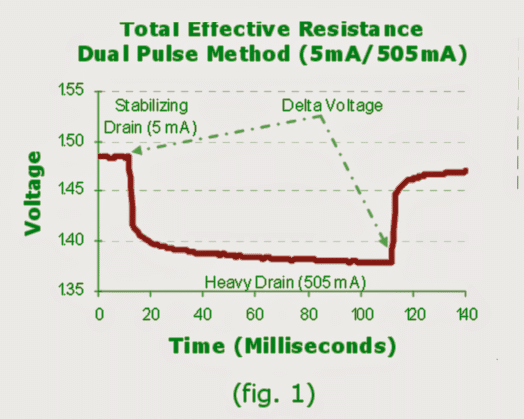

Antes de discutirmos o circuito controlador do motor PWM proposto, também gostaríamos de aprender a alternativa mais simples que não é tão eficiente. No entanto, pode ser considerado razoavelmente bom, desde que a carga sobre o motor não seja elevada e a velocidade não seja reduzida aos níveis mínimos.

A figura mostra como um único 556 IC pode ser empregado para controlar a velocidade de um motor conectado, não entraremos em detalhes, a única desvantagem notável desta configuração é que o torque é diretamente proporcional à velocidade do motor.

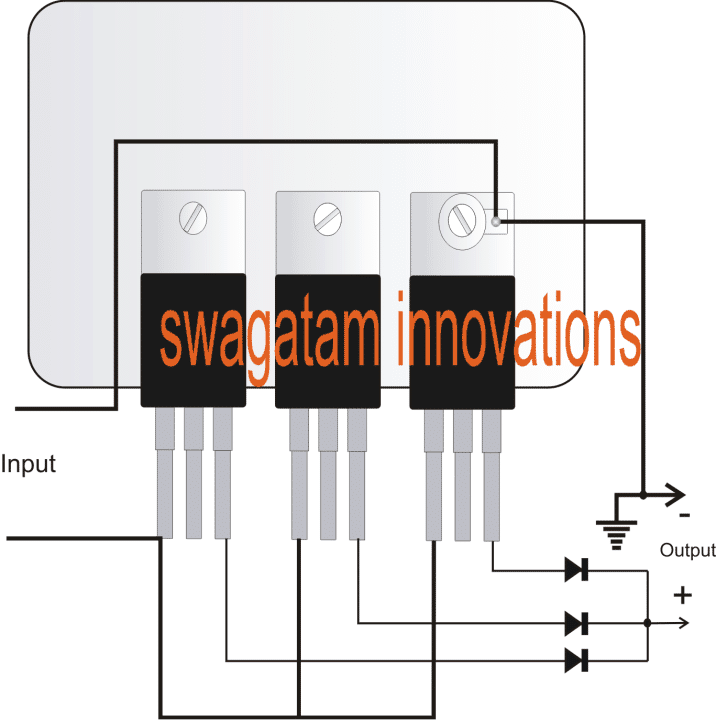

Voltando ao projeto proposto de circuito controlador de alta velocidade de torque, aqui usamos dois 555 ICs em vez de um, ou melhor, um único IC 556 que contém dois 555 ICs em um pacote.

Diagrama de circuito

Principais características

Resumidamente, a proposta Controlador de motor DC inclui os seguintes recursos interessantes:

A velocidade pode ser variada continuamente de zero ao máximo, sem travar.

O torque nunca é afetado pelos níveis de velocidade e permanece constante mesmo em níveis mínimos de velocidade.

A rotação do motor pode ser invertida ou invertida em uma fração de segundo.

A velocidade é variável em ambos os sentidos de rotação do motor.

Os dois 555 ICs são atribuídos com duas funções separadas. Uma seção é configurada como um multivibrador astável, gerando relógios de onda quadrada de 100 Hz que é alimentado para a seção anterior 555 dentro do pacote.

A frequência acima é responsável por determinar a frequência do PWM.

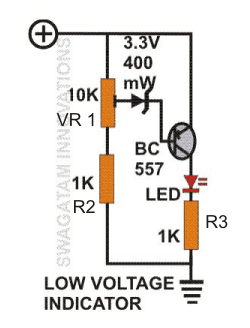

O transistor BC 557 é usado como uma fonte de corrente constante que mantém o capacitor adjacente em seu braço coletor carregado.

Isso desenvolve uma tensão em forma de dente de serra no capacitor acima, que é comparada dentro do IC 556 com a tensão de amostra aplicada externamente sobre a pinagem mostrada.

A tensão de amostra aplicada externamente pode ser derivada de um circuito de alimentação de tensão variável de 0-12 V simples.

Esta tensão variável aplicada ao 556 IC é usada para variar o PWM dos pulsos na saída e que, eventualmente, é usado para a regulação de velocidade do motor conectado.

A chave S1 é usada para inverter instantaneamente a direção do motor sempre que necessário.

Lista de Peças

- R1, R2, R6 = 1K,

- R3 = 150K,

- R4, R5 = 150 Ohms,

- R7, R8, R9, R10 = 470 Ohms,

- C1 = 0,1uF,

- C2, C3 = 0,01uF,

- C4 = 1uF / 25VT1,

- T2 = TIP122,

- T3, T4 = TIP127

- T5 = BC557,

- T6, T7 = BC547,

- D1 --- D4 = 1N5408,

- Z1 = 4V7 400mW

- IC1 = 556,

- S1 = interruptor de alternância SPDT

O circuito acima foi inspirado no seguinte circuito de driver de motor que foi publicado há muito tempo na revista elecktor electronic India.

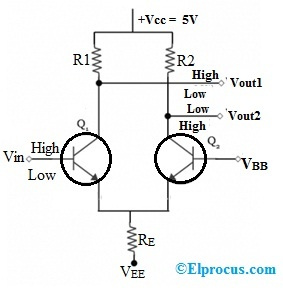

Controlando o torque do motor usando IC 555

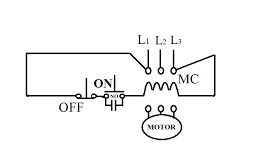

O primeiro diagrama de controle do motor pode ser muito simplificado usando uma chave DPDT para a operação de reversão do motor e usando um transistor seguidor de emissor para a implementação de controle de velocidade, conforme mostrado abaixo:

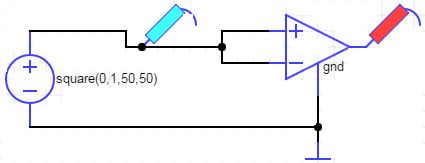

Controle de motor de precisão usando um único amplificador operacional

Um controle extremamente refinado ou intrincado de um d.c. motor poderia ser alcançado usando um amplificador operacional e um gerador de tacômetro. O op-amp é montado como uma chave sensível à tensão. No circuito demonstrado abaixo, assim que a saída do tacogerador for inferior à tensão de referência predefinida, o transistor de chaveamento será ligado e 100% da energia será fornecida ao motor.

A ação de comutação do amplificador operacional aconteceria em apenas alguns milivolts em torno da tensão de referência. Você precisará de uma fonte de alimentação dupla, que pode ser apenas estabilizada pelo zener.

Este controlador de motor permite faixa infinitamente ajustável sem envolver qualquer forma de aborrecimento mecânico.

A saída do amplificador operacional é apenas +/- 10% do nível dos trilhos de alimentação, empregando assim um seguidor de emissor duplo, velocidades enormes do motor podem ser controladas.

A tensão de referência pode ser fixada através de termistores, ou um LDR etc. A configuração experimental indicada no diagrama de circuito fez uso de um amplificador operacional RCA 3047A e um motor de 0,25W 6V como tacogerador que gerou cerca de 4V a 13000 rpm para o feedback pretendido.

Anterior: 3 melhores circuitos de ladrões de Joule Próximo: Circuito do contador do apito da panela de pressão