Definição

Um motor DC sem escova consiste em um rotor na forma de um ímã permanente e um estator na forma de enrolamentos de armadura polifásicos. Difere do motor cc convencional por não conter escovas e a comutação é feita por meio elétrico, utilizando um acionamento eletrônico para alimentação dos enrolamentos do estator.

Basicamente, um motor BLDC pode ser construído de duas maneiras - colocando o rotor fora do núcleo e os enrolamentos no núcleo e outro colocando os enrolamentos fora do núcleo. No primeiro arranjo, os ímãs do rotor agem como um isolante e reduzem a taxa de dissipação de calor do motor e operam em baixa corrente. Normalmente é usado em ventiladores. Neste último arranjo, o motor dissipa mais calor, causando um aumento em seu torque. Ele é usado em unidades de disco rígido.

BLDC

Operação do motor de 4 pólos 2 fases

O motor DC sem escovas é acionado por um acionamento eletrônico que alterna a tensão de alimentação entre os enrolamentos do estator conforme o rotor gira. A posição do rotor é monitorada pelo transdutor (óptico ou magnético) que fornece informações ao controlador eletrônico e com base nesta posição é determinado o enrolamento do estator a ser energizado. Este drive eletrônico consiste em transistores (2 para cada fase) que são operados através de um microprocessador.

BLDC-DC

O campo magnético gerado pelos ímãs permanentes interage com o campo induzido pela corrente nos enrolamentos do estator, criando um torque mecânico. O circuito de comutação eletrônico ou o inversor comuta a corrente de alimentação para o estator de modo a manter um ângulo constante de 0 a 90 graus entre os campos de interação. Os sensores Hall são montados principalmente no estator ou no rotor. Quando o rotor passa pelo sensor Hall, baseado no Pólo Norte ou Sul, ele gera um sinal alto ou baixo. Com base na combinação desses sinais, é definido o enrolamento a ser energizado. Para manter o motor funcionando, o campo magnético produzido pelos enrolamentos deve mudar de posição, conforme o rotor se move para alcançar o campo do estator.

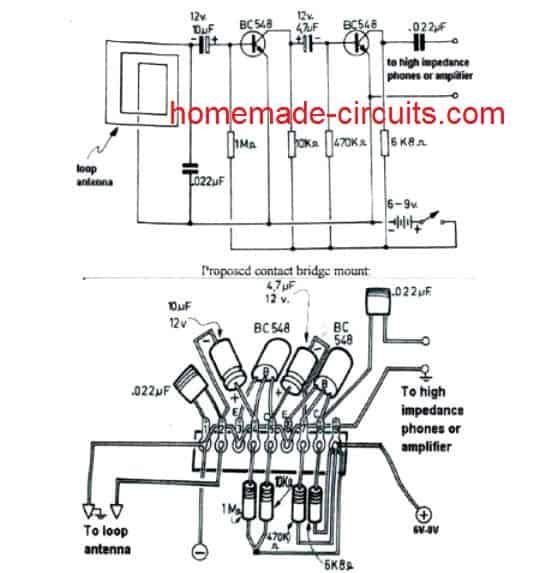

O circuito

Em um motor DC sem escovas de 4 pólos e 2 fases, é usado um sensor Hall único, que está embutido no estator. Conforme o rotor gira, o sensor Hall detecta a posição e desenvolve um sinal alto ou baixo, dependendo do pólo do ímã (Norte ou Sul). O sensor Hall é conectado por meio de um resistor aos transistores. Quando um sinal de alta tensão ocorre na saída do sensor, o transistor conectado à bobina A começa a conduzir, fornecendo o caminho para a corrente fluir e, assim, energizando a bobina A. O capacitor começa a carregar até a tensão de alimentação total. Quando o sensor Hall detecta uma mudança na polaridade do rotor, ele desenvolve um sinal de baixa tensão em sua saída e como o transistor 1 não recebe nenhuma alimentação, ele está em condição de corte. A tensão desenvolvida em torno do capacitor é Vcc, que é a tensão de alimentação para o 2WLtransistor, e a bobina B agora é energizada, conforme a corrente passa por ele.

Os motores BLDC possuem ímãs permanentes fixos, que giram e uma armadura fixa, eliminando os problemas de conexão de corrente à armadura móvel. E possivelmente mais pólos no rotor do que o estator ou motores de relutância. O último pode ser sem ímãs permanentes, apenas pólos que são induzidos no rotor e puxados em um arranjo por enrolamentos do estator temporizados. Um controlador eletrônico substitui o conjunto escova / comutador do motor DC com escova, que alterna continuamente a fase para os enrolamentos para manter o motor girando. O controlador executa a distribuição de energia cronometrada comparativa usando um circuito de estado sólido em vez do sistema de escova / comutador.

Motor BLDC

7 vantagens dos motores DC sem escova

- Melhores características de velocidade versus torque

- Alta resposta dinâmica

- Alta eficiência

- Longa vida útil devido à falta de perdas elétricas e de fricção

- Operação silenciosa

- Faixas de velocidade mais altas

Formulários:

O custo do Motor DC sem escova diminuiu desde sua apresentação, devido às progressões nos materiais e no design. Essa redução no custo, juntamente com os vários pontos focais que tem sobre o Motor DC Brush, torna o Motor DC Brushless um componente popular em várias aplicações distintas. As aplicações que usam o Motor BLDC incluem, mas não estão restritas a:

- Eletrônicos de consumo

- Transporte

- Aquecimento e ventilação

- Engenharia Industrial

- Engenharia de modelos

Princípio de Trabalho

Os princípios para o funcionamento dos motores BLDC são as mesmas que para um motor DC com escova, ou seja, a realimentação da posição do eixo interno. No caso de um motor DC com escova, o feedback é implementado usando um comutador mecânico e escovas. No motor BLDC, isso é obtido usando vários sensores de feedback. Nos motores BLDC, usamos principalmente um sensor de efeito Hall, sempre que os pólos magnéticos do rotor passam perto do sensor Hall, eles geram um sinal de nível ALTO ou BAIXO, que pode ser usado para determinar a posição do eixo. Se a direção do campo magnético for invertida, a tensão desenvolvida também será invertida.

Controlando um Motor BLDC

A unidade de controle é implementada por microeletrônica possui várias opções de alta tecnologia. Isso pode ser implementado usando um microcontrolador, um microcontrolador dedicado, uma unidade microeletrônica com fio, um PLC ou outra unidade semelhante.

O controlador analógico ainda está usando, mas não pode processar mensagens de feedback e controlar adequadamente. Com este tipo de circuitos de controle, é possível implementar algoritmos de controle de alto desempenho, como controle vetorial, controle orientado a campo, controle de alta velocidade, todos relacionados ao estado eletromagnético do motor. Além disso, o controle de loop externo para vários requisitos de dinâmica, como controles deslizantes do motor, controle adaptativo, controle preditivo, etc., também são implementados de maneira convencional.

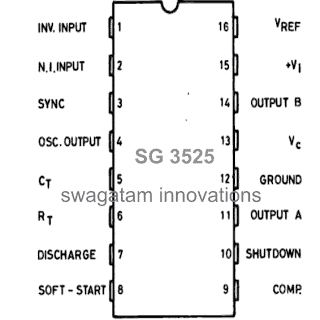

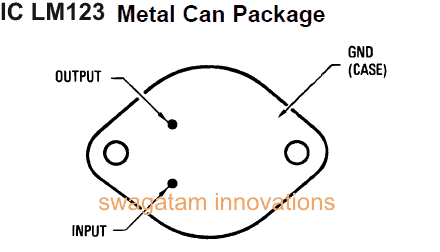

Além de tudo isso, encontramos PIC (Circuito Integrado de Energia) de alto desempenho, ASIC (Circuito Integrado Específico de Aplicação) ... etc. isso pode simplificar muito a construção do controle e da unidade eletrônica de potência. Por exemplo, hoje temos regulador PWM (modulação por largura de pulso) completo em um único IC que pode substituir toda a unidade de controle em alguns sistemas. O CI de driver composto pode fornecer a solução completa de acionamento de todos os seis interruptores em um conversor trifásico. Existem inúmeros circuitos integrados semelhantes com cada vez mais adição dia a dia. No final do dia, a montagem do sistema possivelmente envolverá apenas uma parte do software de controle, com todo o hardware adquirindo a forma e o formato corretos.

A onda PWM (modulação por largura de pulso) pode ser usada para controlar a velocidade do motor. Aqui, a tensão média é dada ou a corrente média que flui através do motor mudará dependendo do tempo de LIGADO e DESLIGADO dos pulsos que controlam a velocidade do motor, ou seja, o ciclo de trabalho da onda controla sua velocidade. Ao mudar o ciclo de trabalho (tempo ON), podemos mudar a velocidade. Ao trocar as portas de saída, ele mudará efetivamente a direção do motor.

Controle de velocidade

O controle de velocidade do motor BLDC é essencial para fazer o motor funcionar na taxa desejada. A velocidade de um motor DC sem escovas pode ser controlada controlando a tensão DC de entrada. Quanto mais alta a tensão, maior é a velocidade. Quando o motor funciona no modo normal ou abaixo da velocidade nominal, a tensão de entrada da armadura é alterada por meio do modelo PWM. Quando um motor é operado acima da velocidade nominal, o fluxo é enfraquecido por meio do avanço da corrente de saída.

O controle de velocidade pode ser de malha fechada ou de malha aberta.

Controle de velocidade de malha aberta - envolve simplesmente controlar a tensão CC aplicada aos terminais do motor cortando a tensão CC. No entanto, isso resulta em alguma forma de limitação de corrente.

Controle de velocidade de malha fechada - Envolve o controle da tensão de alimentação de entrada através do feedback de velocidade do motor. Assim, a tensão de alimentação é controlada em função do sinal de erro.

O controle de velocidade em malha fechada consiste em três componentes básicos.

- Um circuito PWM para gerar os pulsos PWM necessários. Pode ser um microcontrolador ou um temporizador IC.

- Um dispositivo de detecção para detectar a velocidade real do motor. Pode ser um sensor de efeito Hall, um sensor infravermelho ou um codificador óptico.

- Um acionamento motorizado para controlar a operação do motor.

Esta técnica de alterar a tensão de alimentação com base no sinal de erro pode ser por meio da técnica de controle pid ou usando lógica fuzzy.

Aplicação para controle de velocidade de motor DC sem escova

Controle do motor BLDC DC

A operação do motor é controlada por meio de um optoacoplador e arranjo MOSFET, onde a potência DC de entrada é controlada através da técnica PWM do microcontrolador. Conforme o motor gira, o led infravermelho presente em seu eixo fica iluminado com luz branca devido à presença de um ponto branco em seu eixo e reflete a luz infravermelha. O fotodiodo recebe essa luz infravermelha e sofre uma alteração em sua resistência, causando uma mudança na tensão de alimentação do transistor conectado e um pulso é dado ao microcontrolador para gerar o número de rotações por minuto. Essa velocidade é exibida no LCD.

A velocidade necessária é inserida no teclado com interface com o microcontrolador. A diferença entre a velocidade detectada e a velocidade desejada é o sinal de erro e o microcontrolador gera o sinal PWM de acordo com o sinal de erro, baseado na lógica fuzzy para fornecer a entrada de energia CC ao motor.

Assim, usando o controle de malha fechada, a velocidade do motor CC sem escovas pode ser controlada e pode ser feita para girar em qualquer velocidade desejada.

Crédito da foto:

![Circuito conversor de 24 V para 12 V DC [usando o regulador de comutação]](https://electronics.jf-parede.pt/img/3-phase-power/F1/24-v-to-12-v-dc-converter-circuit-using-switching-regulator-1.jpg)