A postagem discute um regulador de velocidade do motor eletrônico ou circuito controlador usando um loop de sinal de feedback de RPM por meio de uma rede de sensores de efeito Hall. A ideia foi solicitada pelo Sr. Imsa Naga.

Objetivos e requisitos do circuito

- Muito obrigado pelo seu tempo. Acredito que este circuito seja adequado para alimentação monofásica. Meu alternador é trifásico 7KvA e gostaria de acoplá-lo a um motor de veículo a diesel com um acelerador em vez de um regulador de velocidade.

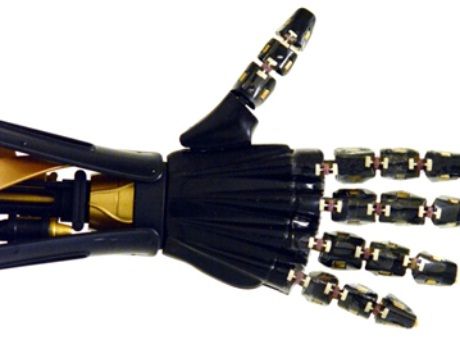

- O que eu gostaria de implementar é - Um 'GOVERNADOR DE VELOCIDADE DO MOTOR ELETRÔNICO' que provavelmente teria um mecanismo servo controlado eletrônico, como - Um circuito sensor de velocidade (sensor de rotação do motor) para acionar um servo motor para acionar o mecanismo acelerador a fim de manter uma velocidade constante do motor em relação à carga aplicada ao alternador.

- Isso ajudaria a reter a frequência e também a tensão do gerador. Eu poderia cuidar do aspecto mecânico, se vocês gentilmente projetassem um circuito para controlar o servo motor de tal forma que ele pudesse ser girado em qualquer direção em relação à mudança nas RPMs do motor. Muito obrigado em Antecipação.

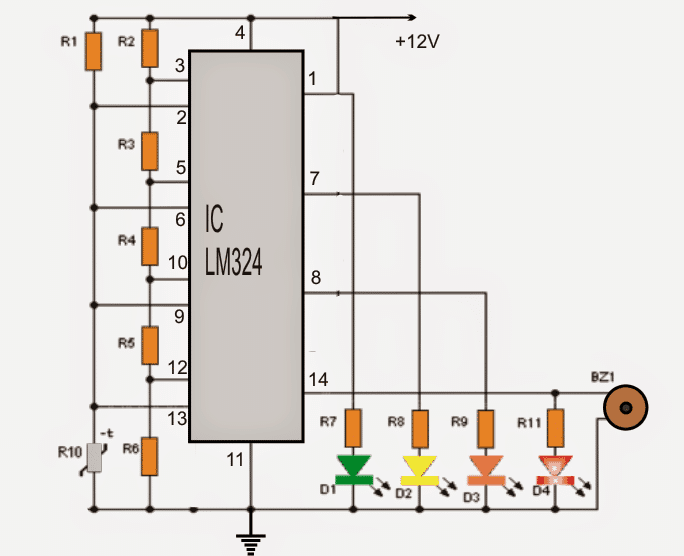

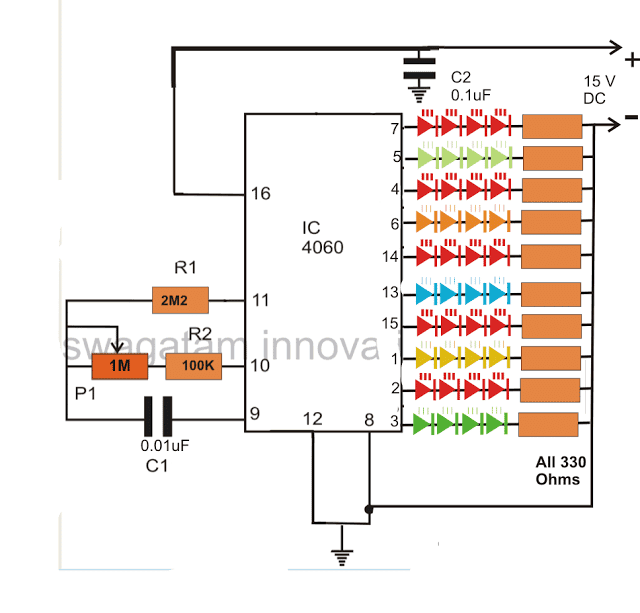

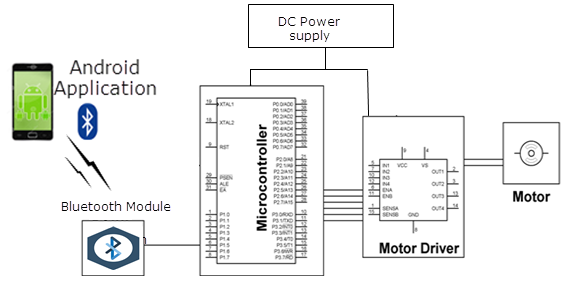

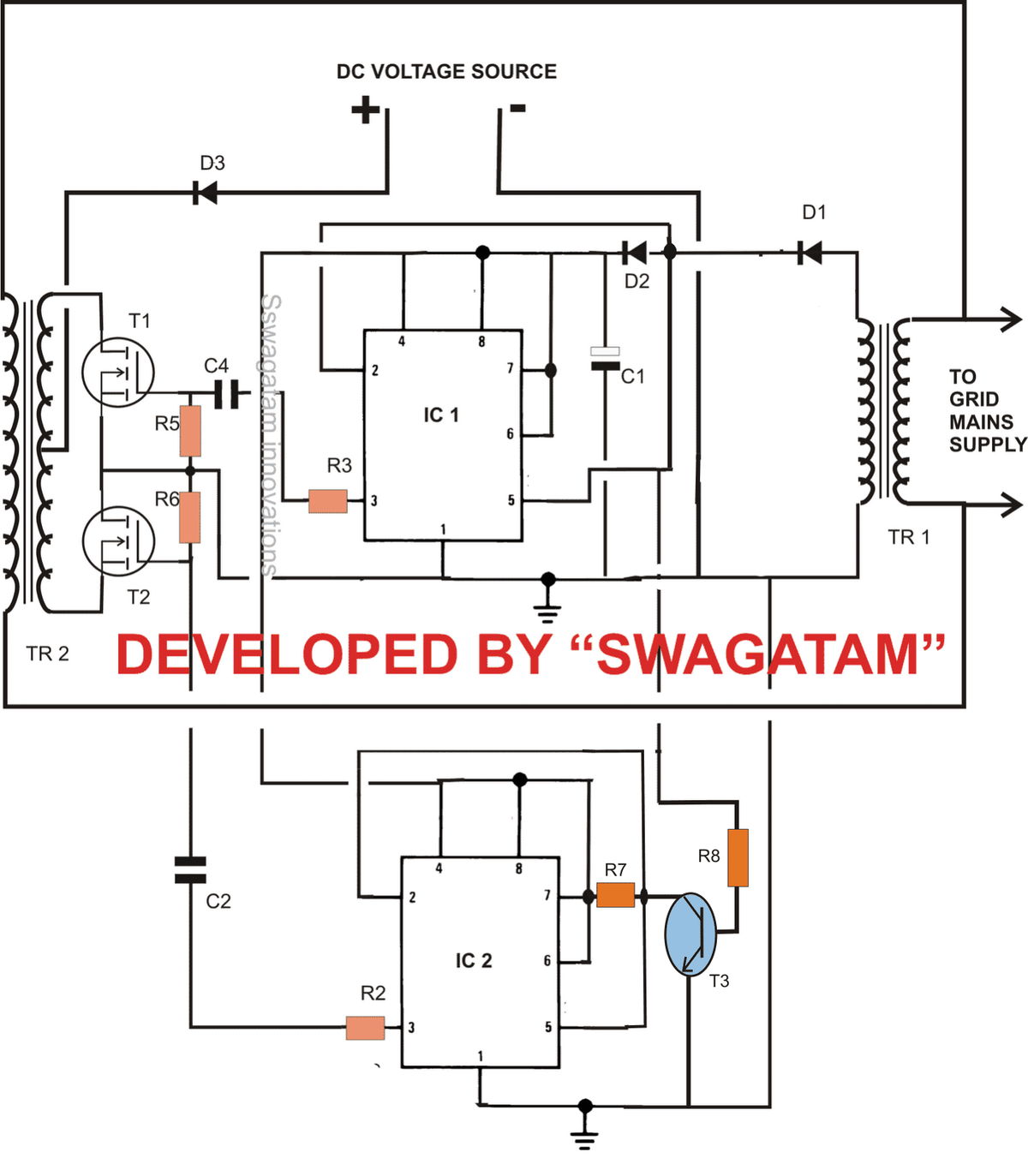

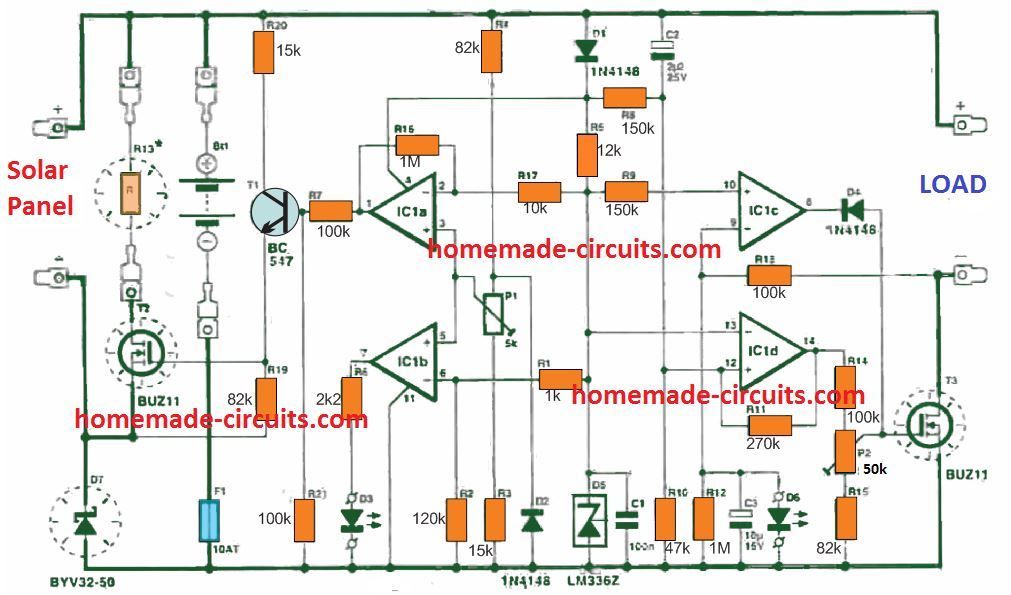

Diagrama de circuito

NOTA: O MOTOR PODE SER SUBSTITUÍDO POR UM SOLENÓIDE COM MOLA 12 V CARREGADO

O design

O circuito de um regulador ou controlador de velocidade do motor diesel pode ser visto na figura acima usando um processador de RPM de feedback ou um circuito tacômetro

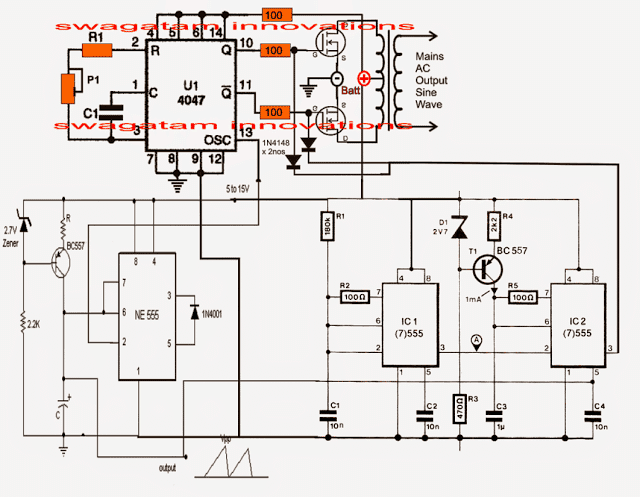

O estágio IC1 555 do lado esquerdo forma um circuito tacômetro simples que é configurado com um Sensor de efeito Hall anexado com a roda de carga do motor para detectar sua taxa de RPM.

O RPM é convertido em uma frequência ou taxa de pulso que varia proporcionalmente e é aplicado na base de um BJT para alternar o pino nº 2 do IC1.

Operação de Circuito

O IC1 é basicamente montado no modo monoestável, o que faz com que sua saída gere uma chave ON / OFF de ajuste proporcional, cujo período é definido usando o potenciômetro de 1M mostrado.

A saída de IC1 que carrega o conteúdo RPM na forma de pulsos temporizados estendidos é adequadamente suavizada por um estágio integrador que consiste em um par de componentes RC usando resistores 1K, 10K e 22uF. Capacitores de 2.2uF.

Este estágio converte os dados RPM aproximados do monoestável em uma voltagem com variação razoável ou variação exponencial.

Esta tensão exponencialmente variável pode ser vista conectada ao pino # 5 do próximo estágio IC2 555 configurado como um circuito astável.

A função desta astável é gerar uma saída PWM muito estreita ou baixa em seu pino # 3 em suas condições normais de operação.

Aqui, a condição de operação normal se refere à situação em que o RPM detectado está dentro do limite especificado e o pino 5 do IC2 não está recebendo nenhuma entrada de tensão do seguidor de emissor. Esta saída PWM baixa pode ser implementada ajustando adequadamente os dois resistores de 100k e o capacitor de 1uF associado ao pino IC2 nº 6/2 e pino nº 7.

Este baixo PWM do pino nº 3 do IC2 não é capaz de alternar o TIP122 com força suficiente e, portanto, o conjunto da roda do motor indicado não consegue obter o impulso necessário e, portanto, permanece desativado.

No entanto, conforme o RPM começa a aumentar, o tacômetro começa a produzir tensões exponencialmente mais altas que, por sua vez, causa um aumento proporcional da tensão no pino 5 do IC2.

Isso subsequentemente permite que o TIP122 conduza com mais força e que o motor conectado ganhe torque suficiente, de modo que comece a pressionar o pedal do acelerador conectado para o modo de desaceleração.

Este procedimento força o motor diesel a reduzir sua velocidade, o que faz com que o tacômetro e os estágios PWM sejam restaurados às suas condições originais e reforçando a velocidade controlada necessária para o motor diesel.

Em vez do arranjo de motor acelerador mostrado, o coletor de TIP122 poderia ser alternativamente conectado com o Unidade CDI do motor diesel para uma redução de velocidade idêntica, para facilitar um estado sólido e uma implementação mais confiável do controle eletrônico de rotação do motor ou circuito regulador eletrônico de rotação do motor discutido.

Como configurar

Inicialmente, mantenha os estágios IC1 e IC2 desconectados, removendo o link seguidor do emissor com o pino 5 do IC2.

Em seguida, certifique-se de que os dois resistores de 100k sejam alterados e ajustados apropriadamente de modo que o pino nº 3 do IC2 gere os PWMs mais estreitos possíveis (@ taxa de tempo ON de aproximadamente 5%).

Depois disso, usando um Fonte de alimentação ajustável de 0 a 12V , aplique uma tensão variável no pino 5 do IC2 e confirme um aumento proporcional do PWM no pino 3.

Uma vez que a seção astável é testada, seu tacômetro deve ser verificado aplicando pulsos RPM conhecidos correspondentes ao RPM acima do limite desejado. Durante o ajuste, o emissor seguidor de base BJT pré-definido de modo que seu emissor seja capaz de gerar pelo menos 10 V ou um nível suficiente para fazer com que o PWM IC2 produza o torque necessário no motor de controle do pedal conectado.

Depois de mais alguns ajustes e experimentação, você pode esperar alcançar o controle automático de velocidade necessário para o motor e a carga conectada a ele.

ATUALIZAR

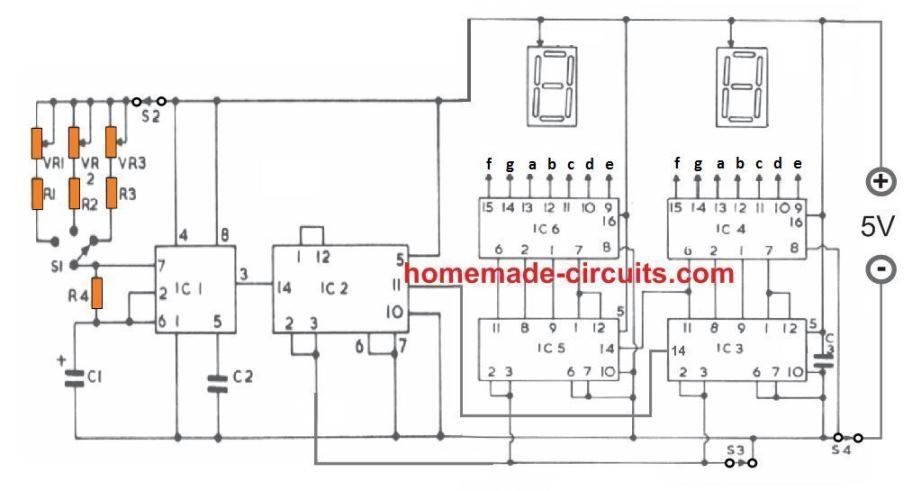

Se o motor for substituído por um solenóide com mola, o design acima pode ser muito simplificado, conforme mostrado abaixo:

O eixo do solenóide pode ser acoplado ao pedal do acelerador para realizar a regulação automática da rotação do motor pretendida.

Para obter mais opções em relação ao conversor de frequência para tensão, você pode consultar o Este artigo .

Anterior: Circuito de Aplicação de Ginásio de Fitness Controlado por Timer Próximo: Carregamento da bateria com circuito Piezo Mat