Neste artigo, investigamos o que é um motor BLDC e subsequentemente aprendemos sobre o design de um circuito acionador de motor BLDC sem sensor.

Fãs de CPU BLDC

Viu aqueles ventiladores que se movem rapidamente em CPUs, estabilizadores de tensão, DVD players e outros equipamentos semelhantes, que funcionam com a máxima eficiência, consumindo mínimo espaço, corrente e ainda assim são capazes de realizar as operações importantes estipuladas para o equipamento em particular?

Sim, essas são todas as versões modernas dos ventiladores BLDC ou dos motores DC sem escovas, que são muito superiores aos antigos motores com escovas tradicionais.

Cortesia da imagem: https://en.wikipedia.org/wiki/Computer_fan#/media/File:Geh%C3%A4usel%C3%BCfter.jpg

No entanto, um motor BLDC exigirá um circuito de driver sofisticado e, sim, todos esses ventiladores de CPU contêm esses módulos de driver embutidos, embora pareçam facilmente operáveis usando um DC comum, internamente o sistema já está equipado com um circuito inteligente.

Motorista BLDC

Aqui, aprenderemos sobre um desses circuitos de driver de motor BLDC inteligente, usando um único chip DRV10963 para acionar qualquer pequeno motor BLDC com incrível eficiência e, mais tarde, em um dos próximos artigos, veremos como este circuito IC pode ser atualizado para conduzir até os poderosos BLDCs de alta corrente, como os que são usado em quadricópteros.

Mas antes disso seria interessante aprender um pouco sobre os motores BLDC.

Diferença entre motores DC com escovas e sem escova

A diferença entre um motor com escova e um motor sem escova e a taxa de eficiência é bastante óbvia.

Uma vez que os motores escovados têm a própria armadura enrolada movendo-se entre os ímãs, deve-se empregar 'escovas' (contatos de atrito) para que os terminais da bobina móvel sejam capazes de receber a tensão de alimentação de forma consistente, sem ter que alcançar a fonte de alimentação, o que de outra forma faria impossibilitar o trabalho e comprometer as operações.

Em um motor sem escova, a bobina ou o enrolamento nunca está se movendo e é constante, aqui o rotor carrega um conjunto de ímãs permanentes e gira sob a influência dos fluxos magnéticos do enrolamento circundante.

Como o ímã está livre de todos os incômodos e é capaz de funcionar sem envolver terminais para gerenciar ou receber energia, ele pode andar sem esforço, girando em alta velocidade e praticamente em um nível silencioso.

Mas há um problema aqui. A fim de fazer um eletroímã responder aos fluxos de um ímã permanente, é necessário haver uma mudança constante de fase magnética ou pólos, de modo que as duas contrapartes sejam capazes de reagir constantemente e passar por uma força oposta, liberando assim a força de torção necessária sobre o rotor e execute a rotação com o torque resultante.

Em um motor com escova, isso se torna mais fácil devido à natureza de autoajuste da bobina da armadura, que é capaz de girar e criar uma força magnética oposta autossustentável e continuar girando sem a necessidade de qualquer pulso externo ou processamento.

No entanto, em um BLDC, isso se torna um problema, uma vez que o rotor magnético permanece 'sem noção' e requer um comando magnético calculado do enrolamento para girar de uma maneira significativa e não de maneira aleatória.

É exatamente por isso que todos os motores BLDC exigem obrigatoriamente um circuito acionador de motor para comandar os três conjuntos distintos de enrolamento dentro do motor.

Assim, todos os BLDC são essencialmente motores trifásicos e requerem obrigatoriamente 3 fases para produzir o torque rotacional no rotor.

O que os drivers Sensorless BLDC fazem

O circuito acionador de BLDC sem sensor simplesmente eletrifica os 3 conjuntos de enrolamento de uma maneira sequencial, de modo que o rotor magnético é capaz de passar por uma força oposta consistente, permitindo que o motor realize um torque sustentado e força rotacional.

Mas esta alimentação sequencial do enrolamento BLDC pelo circuito não pode ser definida apenas aleatoriamente, deve ser em tandem ou em resposta à posição de rotação do ímã do rotor, caso contrário, a implementação pode dar errado e podemos testemunhar o eixo do motor (rotor ) girando ao acaso, ou seja, sacudindo entre um sentido horário e um anti-horário sem rotação sensata.

Por que os sensores são usados em motores BLDC

Portanto, introduzimos sensores posicionados dentro de muitas variantes do motor BLDC, esses sensores (normalmente sensores de efeito Hall) 'entendem' a posição de mudança dos pólos magnéticos do ímã do rotor, instruem o circuito do processador conectado para eletrificar o enrolamento correspondente e executar um movimento de rotação com um torque ideal.

Sensores de efeito Hall são efetivamente empregados na maioria dos motores BLDC que são relativamente maiores em tamanho, mas para motores menores, como em ventiladores de CPU, drives de CPU, DVD players, em pequenos ventiladores de exaustão, para motores usados em quadricópteros, sensores de efeito Hall podem se tornar inadequados e, portanto, uma abordagem alternativa sem sensor é implementada.

Isso envolve a exploração da eletricidade EMF de retorno inerente do enrolamento, que é considerada a fonte de referência para processar e eletrificar os conjuntos relevantes de enrolamento e executar o torque rotacional.

Simulando um movimento do rotor BLDC

Na simulação bruta acima, podemos visualizar como o EMF de volta liberado é tomado como referência e usado para produzir os pulsos de sequenciamento para os conjuntos subsequentes de enrolamento, impondo um torque de rotação no rotor do ímã permanente central. A simulação pode não ser a replicação exata, no entanto, dá uma ideia aproximada do princípio de funcionamento.

É interessante notar que o pulso é alterado quando o N / S do ímã está exatamente no centro do núcleo do enrolamento, o que permite que o enrolamento seja energizado como N ou S, dependendo da polaridade do pulso e produza uma atração e repelição força nos ímãs N / S, gerando assim o torque necessário no nível máximo possível.

E isso, por sua vez, torna-se possível devido ao EMF traseiro liberado pela comutação do enrolamento anterior.

A discussão acima esclarece o funcionamento de um motor sem sensor BLDC, agora vamos aprender como um circuito especificado lida com a execução complexa acima de uma comutação trifásica

Driver BLDC DRV10963

Após algumas pesquisas no Google, encontrei este circuito de driver BLDC sem sensor usando um único chip DRV10963 que emprega uma quantidade desprezível de peças na configuração e ainda é capaz de implementar um processamento sofisticado para as ações pretendidas.

O DRV10963 é um chip de última geração que é projetado especificamente para operar motores BLDC sem sensor, simplesmente antecipando o EMF traseiro do enrolamento do motor e fornecendo um comando preciso sobre o enrolamento e obtendo um torque rotacional ideal sobre o rotor.

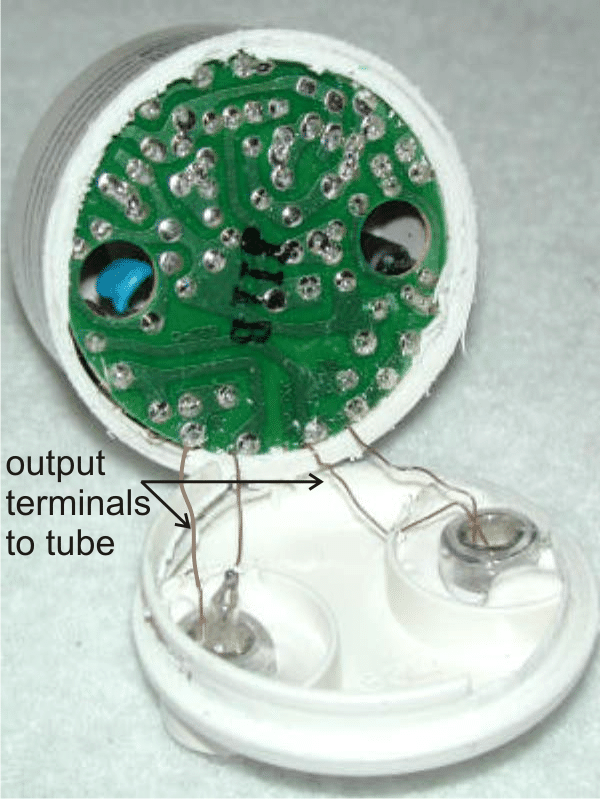

Diagrama de circuito

A imagem acima mostra o layout simples do circuito que aparentemente não inclui nada além do próprio IC.

As várias pinagens são alocadas para realizar as funções especificadas, como controle de velocidade PWM do motor, controle de direção, etc., simplesmente alimentando as pinagens relevantes com os dados especificados de uma fonte externa.

A imagem a seguir mostra o pacote do chip, que se parece com um DIL IC de 10 pinos, as várias funções de pinagem do mesmo podem ser estudadas a partir dos dados fornecidos no diagrama:

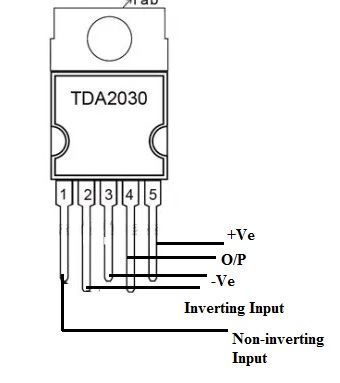

Referindo-se ao diagrama de circuito do circuito driver BLDC sem sensor proposto conforme apresentado no artigo anterior e também na imagem do chip acima, os detalhes da pinagem podem ser entendidos da seguinte forma:

Detalhes de pinagem de IC

FG = É o pino indicador de velocidade do motor (saída), que é montado em um modo de coletor aberto com um BJT interno.

Coletor aberto significa que a saída nesta pinagem produzirá os PWMs negativos por meio de lógicas de afundamento através do coletor aberto e aterramento, portanto, para obter uma leitura válida, o usuário precisará conectar um resistor pull up através deste coletor aberto e a alimentação positiva (5V ) para realizar a indicação de velocidade nesta pinagem.

FGS = É a entrada do seletor do indicador de velocidade, o que significa que uma lógica alta ou baixa pode ser introduzida aqui para ligar / desligar o pino indicador FG.

Vcc = A alimentação positiva do IC para habilitá-lo a operar não deve exceder 5V.

W, U e V são as saídas trifásicas para o motor BLDC que deve ser operado por meio deste IC. Isso também atua como entradas para detectar os pulsos EMF do motor para a comutação sincronizada necessária das bobinas do motor.

GND = Refere-se à pinagem negativa da alimentação do IC em relação ao pino Vdd.

FR = Ajuda a selecionar ou comandar a direção do motor e pode ser alterado dinamicamente a qualquer momento, uma vez que o sistema é energizado, simplesmente introduzindo uma lógica externa alta ou lógica baixa.

PWM = Significa a entrada de controle PWM de um gerador de forma de onda PWM externo.

Esta entrada PWM pode ser variável para implementar o controle de velocidade desejado do motor BLDC conectado.

O espaço pontilhado no centro do chip indica a almofada térmica, que pode ser presa ou pressionada com um dissipador de calor para dissipar a possível geração de calor no chip enquanto ele está sendo usado com um motor BLDC carregado.

A discussão acima indica a pinagem ou os detalhes de conexão do chip do driver do motor BLDC sem sensor DRV10963, agora vamos analisar a configuração interna e o funcionamento do chip em detalhes com a ajuda dos seguintes pontos:

Descrição do Dispositivo

O DRV10963 é um operador de motor elétrico sem sensor trifásico com MOSFETs de energia integrados (com ponte H trifásica). É adaptado para maior produtividade, redução de ruído e funções de acionamento de motor com contagem mínima de material secundário. O exclusivo esquema de gerenciamento sinusoidal de 180 ° sem janela e sem sensor oferece eficiência de comutação do motor sem ruído.

O DRV10963 é composto por uma funcionalidade de detecção de bloqueio inteligente, juntamente com circuitos de segurança embutidos complementares para atingir um desempenho seguro. O DRV10963 pode ser encontrado em uma embalagem USON de 10 pinos termicamente eficiente com um tapete térmico descoberto.

Como funciona o IC

O produto DRV10963 é um operador motorizado sem sensor trifásico com MOSFETs de energia infundida, é

criado especificamente para funções de acionamento de motor de desempenho superior, ressonância reduzida e contagem superficial mínima de peças.

O principal plano de controle sinusoidal de 180 ° sem janela e sem janela apresenta o motor funcionando sem ruído mantendo a ondulação nominal do torque estimulado eletricamente. Na inicialização, o dispositivo DRV10963 irá girar o motor no curso especificado através do pino de entrada FR.

O chip DRV10963 irá funcionar como um motor BLDC trifásico utilizando um plano de controle senoidal.

O significado das tensões de fase sinusoidal empregadas depende do ciclo de trabalho do pino PWM. Enquanto o motor se move, o DRV10963 IC entrega os dados de velocidade no pino FG.

A unidade DRV10963 consiste em um recurso de detecção de bloqueio inteligente. No caso em que o motor é atrofiado por uma pressão externa, o programa irá identificar o problema de travamento e tomará medidas para salvaguardar por conta própria junto com o motor.

O procedimento específico do circuito de detecção de bloqueio é descrito em detalhes na Detecção de bloqueio. Além disso, o IC DRV10963 inclui vários circuitos de segurança embutidos, por exemplo, proteção contra sobrecarga de corrente, proteção contra sobretensão, proteção contra subtensão e proteção contra superaquecimento.

Explicação característica

Entrada e controle de velocidade

O DRV10963 apresenta saídas PWM de 25 kl-lz trifásicas que podem ter uma porcentagem padrão de formas de onda senoidais de fase para fase. No caso de qualquer ciclo ser determinado em relação ao aterramento, a forma de onda detectada provavelmente será uma sinusóide protegida por PWM combinada com harmônicos de 3ª ordem, conforme mostrado na Figura 2.

Essa estratégia de codificação otimiza as especificações do driver pelo motivo de que provavelmente haverá uma saída de fase que pode ser igual a zero.

A amplitude do resultado varia de acordo com a tensão de alimentação (VCC) e o ciclo de trabalho PWM obrigatório (PWM), conforme definido na Equação 1 e destacado na Figura 3. A amplitude ideal é implementada uma vez que o ciclo de trabalho PWM instruído é 100 por cento.

Vphpk = PWMdc>

A velocidade do motor é regulada não diretamente através do uso da ordem PWM para regular a amplitude das tensões de fase que são usadas para o motor.

O ciclo de trabalho da entrada PWM é modificado para uma quantidade digital de 9 bits (de 0 a 511).

A resolução do regulamento é 1/512 == 0,2%. O analisador de ciclo de trabalho facilita uma operação de troca de pedido inicial entre o ciclo de trabalho de entrada e a figura digital de 9 bits.

Isso é destacado na Figura 4, em que r = 80 ms.

O desempenho de troca entre o ciclo de trabalho ordenado PWM junto com a amplitude máxima de saída é variável no dispositivo DRV10963.

A amplitude máxima do resultado é discutida pela Equação 1 quando o comando PWM> ciclo de trabalho mínimo de funcionamento. O ciclo de trabalho de operação mais baixo geralmente é estabelecido em possivelmente 13%, 10%, 5% ou nenhuma restrição pela configuração de OTP (MINOP_DC1: 0).

A Tabela 1 demonstra as configurações recomendadas para o ciclo de trabalho mínimo de operação.

Sempre que o ciclo de trabalho instruído pelo PWM for menor do que o ciclo de trabalho de funcionamento mais baixo e mais de 1,5%, a saída será regulada no ciclo de trabalho de operação mínimo. Sempre que o ciclo de trabalho de entrada estiver abaixo de 1,5%, o dispositivo DRV10963 provavelmente não executará a saída e será enviado para o modo de espera.

Isso pode ser ilustrado na Figura 6.

Configurações rotacionais

DRV10963 dará partida no motor por meio de uma técnica que é finamente detalhada na Figura 7.

O gráfico de inicialização do motor consiste em alternativas configuráveis de dispositivo para malha aberta para limite de mudança de malha fechada (COMO.), Tempo de alinhamento (TAHQH) e taxa de aceleração (RACE).

Para alinhar o rotor à lógica de comutação, o DRV10963 executa um ciclo de trabalho de x% nas fases V e W ao mesmo tempo que controla a fase U em GND.

Este cenário é sustentado por segundos TAIign. A significância de x% é identificada pela tensão VCC (conforme mostrado na Tabela 2) para manter um amplo torque rotacional em várias tensões de alimentação diferentes.

Conforme a sequência de alinhamento é realizada, o motor é forçado a acelerar colocando tensões de fase sinusoidal com níveis de pico conforme ilustrado na Tabela 2 e aumentando por meio da faixa de comutação em uma taxa de expansão representada por RACE até que o nível de comutação cresça para Hom ., Hz.

Assim que este limite é alcançado, o DRV'l0963 converte para o modo de circuito fechado, em que a progressão da unidade de comutação é reconhecida pelo algoritmo de controle embutido enquanto a tensão empregada é identificada pela entrada do ciclo de trabalho mandatado PWM.

O limite de mudança de malha aberta para malha fechada (Hom), tempo de alinhamento (TAHQH) e a taxa de aceleração (RACE) são configuráveis por meio de configurações OTP.

A seleção do limite de transferência (COMO,) é normalmente aprovada por avaliação de tentativa e erro. O objetivo seria preferir uma tolerância de handoff que pudesse ser o menos viável e permitir que o motor alternasse sem esforço e fielmente entre a aceleração de malha aberta e a aceleração de malha fechada.

Motores de velocidade normalmente elevada (velocidade máxima) precisam de uma tolerância de transferência superior devido ao fato de motores de velocidade elevada compreenderem Kt diminuído, portanto, BEMF mais acessível.

A Tabela 3 demonstra as preferências configuráveis para a tolerância de handoff. As velocidades mais altas em Hz elétricos são comprovadas como uma referência para ajudar na escolha da velocidade de transferência desejável para uma apresentação específica.

A escolha do tempo de alinhamento (TAHQH) e da taxa de aceleração (RACE) pode até depender do exame de tentativa e erro.

Motores com maior inércia normalmente exigem um tempo de alinhamento estendido e uma taxa de aceleração mais lenta em contraste com motores com baixa inércia que normalmente exigem um tempo de alinhamento mais breve junto com uma porcentagem de aceleração mais rápida. As compensações do programa precisam ser implementadas para capitalizar sobre a estabilidade de lançamento, em oposição ao período de rotação.

A TI endossa começar com a decisão sobre as configurações menos intensas (RACE mais lento e Tmign significativo) para comprometer o tempo de aumento de torque em suporte da taxa de cumprimento máxima.

Assim que for confirmado que o equipamento está funcionando de forma consciente, as configurações de força extra (maior RACC e menor TAHQH) podem ser usadas para diminuir o momento de rotação e, ao mesmo tempo, controlar cuidadosamente a taxa de cumprimento.

A Tabela 4 exibe as configurações configuráveis para TA'g ,, e RACE.

A parte restante da explicação sobre este IC BLDC sem sensor é fornecida nesta folha de dados original

Sinta-se à vontade para comentar e saber mais sobre os detalhes do circuito do driver do motor BLDC sem sensor discutidos acima

Anterior: Circuito de fonte de alimentação de mochila LED 12V Próximo: Circuito de Controle Remoto Quadcopter sem MCU