A primeira avaliação bem-sucedida da teoria de controle PID foi praticamente verificada no campo de sistemas de direção automática para navios, por volta do ano 1920. Depois disso, foi aplicada em vários controles de processos automáticos industriais que exigem especificações de produção de produção otimizadas e precisas. Para unidades de manufatura, o PID foi popularmente implementado para obter um controle pneumático preciso e, finalmente, a teoria PID foi aplicada em controladores eletrônicos nos tempos modernos.

O que é controlador PID

O termo PID é a sigla para controlador derivativo integral proporcional, que é um mecanismo de loop de feedback, projetado para controlar com precisão várias máquinas de controle industrial e muitas outras aplicações semelhantes que requerem controles de modulação críticos e automatizados.

Para implementar isso, um controlador PID monitora continuamente a operação do sistema e calcula o elemento de erro induzido. Em seguida, ele avalia esse valor de erro instantâneo na forma de diferença entre o ponto de ajuste necessário (SP) e a variável de processo medida (PV).

Com referência ao acima, uma correção de feedback instantânea e automática é executada em termos de expressões proporcionais (P), integrais (I) e derivadas (D) e, portanto, o nome controlador PID.

Em palavras simples, um controlador PID monitora continuamente o funcionamento de um determinado sistema da máquina, e continua corrigindo sua resposta de saída em função das variações causadas por influências externas, por meio de um algoritmo especificado. Desta forma, garante que a máquina trabalhe sempre dentro das condições ideais estipuladas.

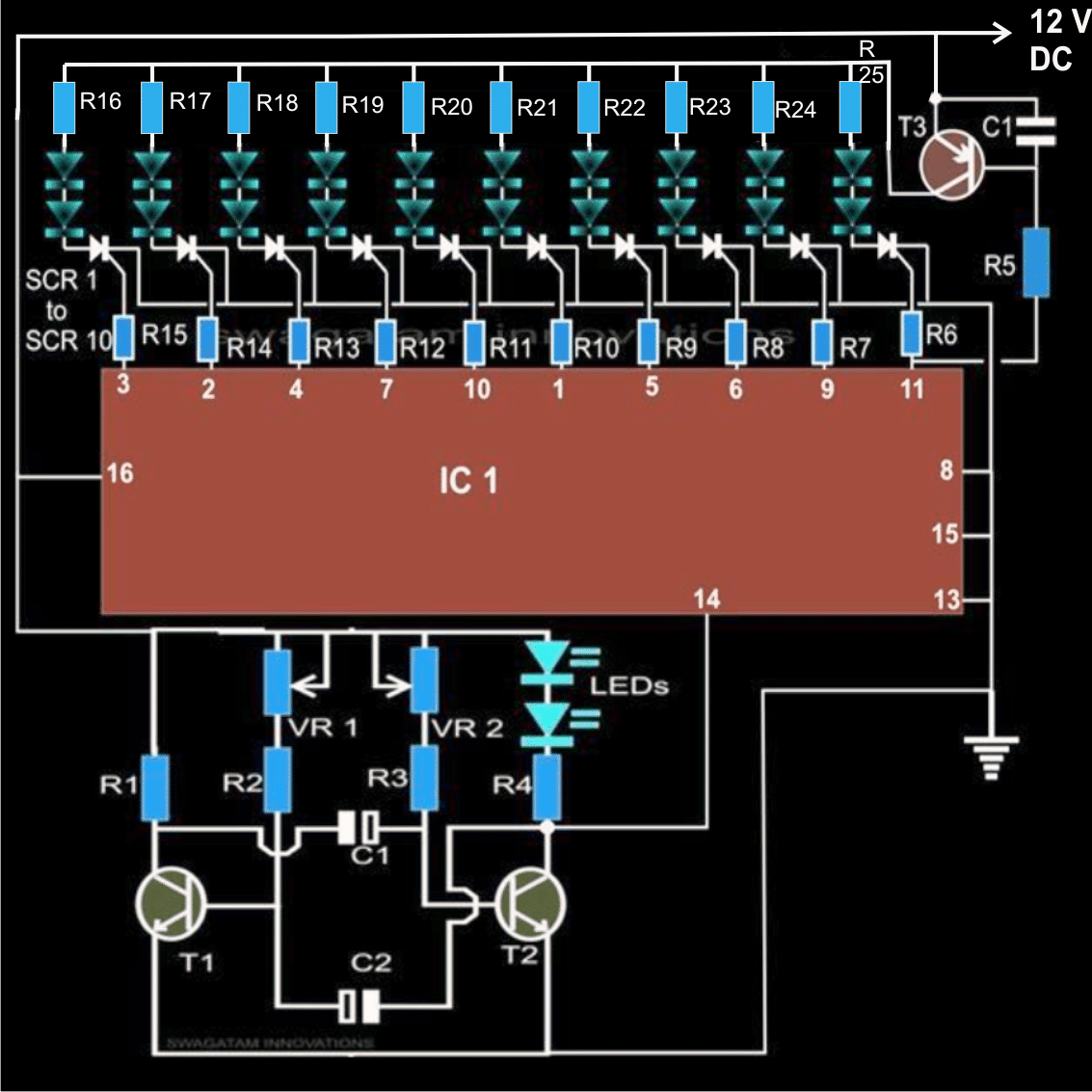

Compreendendo o diagrama de blocos PID

Um controlador PID é considerado um sistema de controle versátil devido à sua capacidade de detectar e gerenciar 3 parâmetros de controle: proporcional, integral e derivativo, e aplicar o controle ideal pretendido na saída com extrema precisão, com referência a esses 3 parâmetros.

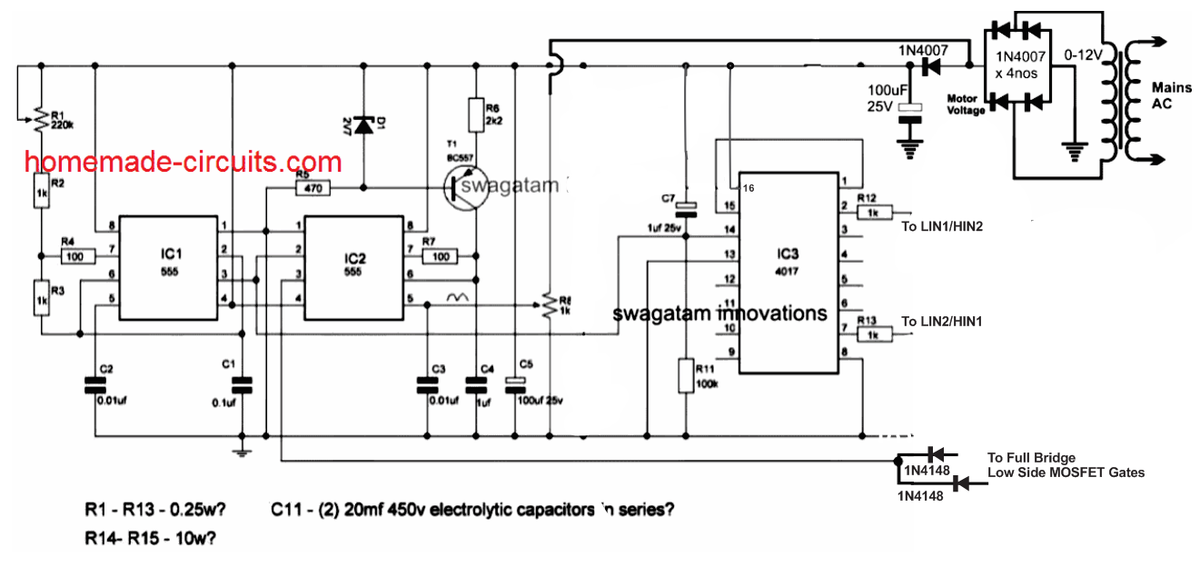

A imagem abaixo mostra o diagrama de blocos do PID. Podemos compreender rapidamente o princípio básico de funcionamento de um PID consultando este diagrama de blocos.

cortesia de imagem: en.wikipedia.org/wiki/File:PID_en.svg

Aqui, podemos ver um conjunto de variáveis, como e (t) correspondendo ao valor do erro, r (t) correspondendo ao ponto de ajuste pretendido ey (t) como a variável de processo medida. O controlador PID em toda a sua operação monitora o valor de erro e (t) avaliando a diferença entre o ponto de ajuste pretendido r (t) ou SP e o valor de processo medido y (t) ou PV e, consequentemente, executa uma correção de feedback ou otimização usando os parâmetros a saber: proporcional, integral e derivada.

O controlador continua fazendo um esforço para reduzir o efeito do erro ao longo do ajuste, ajustando a variável de controle u (t) para novos valores com base na soma ponderada analisada dos termos de controle (p, I, d).

Por exemplo, na operação de um controle de válvula, sua abertura e fechamento podem ser continuamente variados por um PID por meio de avaliações complexas, como explicado acima.

No sistema mostrado, os vários termos podem ser entendidos conforme explicado abaixo:

P- Controlador:

O termo P é proporcional aos valores de erro instantâneo e (t) adquiridos avaliando o resultado para SP - PV. Em situações em que o valor do erro tende a ficar grande, a saída de controle também fica proporcionalmente maior com referência ao fator de ganho “K”. No entanto, em um processo que requer compensação, como no controle de temperatura, o controle proporcional solitariamente pode levar a imprecisões no ponto de ajuste e no valor real do processo, uma vez que não pode funcionar satisfatoriamente sem um feedback de erro para gerar a resposta proporcional. Implica que, sem um feedback de erro, a resposta corretiva adequada pode não ser possível.

I- Controlador:

O termo I torna-se responsável pelos valores previamente avaliados dos erros SP - PV, e os integra durante seu período operacional para criar o termo I. Por exemplo, enquanto o controle proporcional está sendo aplicado se o SP - PV produz algum erro, o parâmetro I fica ativo e tenta encerrar este erro residual. Isso realmente acontece com uma resposta de controle disparada devido ao valor cumulativo do erro registrado em um momento anterior. Assim que isso acontecer, o termo I para de aumentar ainda mais. Isso faz com que o efeito proporcional seja minimizado de forma correspondente à medida que o fator de erro diminui, embora isso também seja compensado à medida que o efeito integral se desenvolve.

D- Controlador:

O termo D é uma aproximação mais adequada deduzida para as tendências evolutivas para o erro SP - PV, dependendo da taxa instantânea de mudança do fator de erro. Se essa taxa de mudança aumentar rapidamente, o controle de feedback será implementado de forma mais agressiva e vice-versa.

O que é ajuste de PID

Os parâmetros discutidos acima podem exigir o balanceamento correto para garantir a função de controle ideal, e isso é obtido por meio de um processo denominado 'ajuste de loop'. As constantes de ajuste envolvidas são denotadas como “K” conforme mostrado nas seguintes deduções. Cada uma dessas constantes deve ser derivada individualmente para uma aplicação selecionada, uma vez que as constantes dependem estritamente e variam de acordo com as características e influências dos parâmetros externos específicos envolvidos no loop. Estes podem incluir a resposta dos sensores empregados para medir um determinado parâmetro, o elemento de estrangulamento final, como uma válvula de controle, um possível intervalo de tempo no sinal de loop e o próprio processo, etc.

Pode ser aceitável empregar valores aproximados para as constantes no início da implementação com base no tipo de aplicação, no entanto, isso pode, em última análise, exigir alguns ajustes finos e ajustes por meio de experimentação prática, forçando mudanças nos pontos de ajuste e, subsequentemente, observando a resposta do controle de sistema.

Seja um modelo matemático ou um loop prático, ambos podem ser vistos empregando uma ação de controle “direta” para os termos especificados. Ou seja, quando um aumento em um erro positivo é detectado, um controle positivo correspondentemente aumentado é iniciado para controlar a situação para os termos envolvidos somados.

No entanto, isso pode ser necessário para ser revertido em aplicações onde o parâmetro de saída pode ter uma característica configurada de forma oposta, necessitando de uma medida corretiva reversa. Vamos considerar o exemplo de um circuito de fluxo em que o processo de abertura da válvula é especificado para operar usando 100% e 0% de saída, mas precisa ser controlado com uma saída correspondente de 0% e 100%, neste caso, um controle corretivo reverso torna-se essencial. Para ser mais preciso, considere um sistema de refrigeração a água com um recurso de proteção em que sua válvula deve estar 100% aberta durante uma perda de sinal. Neste caso, a saída do controlador deve ser capaz de mudar para o controle de 0% na ausência de um sinal, de forma que a válvula seja capaz de abrir em 100%, isso é denominado como controle de “ação reversa”.

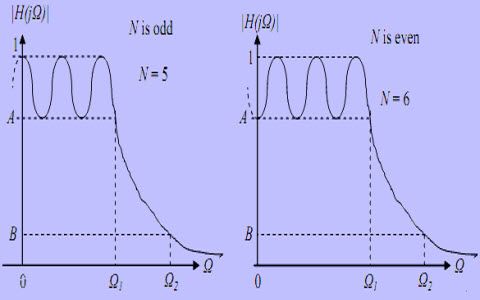

Modelo Matemático da Função de Controle

Neste modelo matemático, todas as constantes não negativas Kp, Ki e Kd significam coeficientes para os termos proporcionais, integrais e derivados, respectivamente (em algumas ocasiões, eles também são denotados P, I e D).

Personalizando os Termos de Controle PID

A partir das discussões acima, entendemos que fundamentalmente o sistema de controle PID funciona com três parâmetros de controle, no entanto, algumas aplicações menores podem preferir usar alguns desses termos ou mesmo um único termo dos três termos.

A personalização é feita transformando o termo não utilizado em uma configuração zero e incorporando alguns termos PI, PD ou termos únicos, como P ou I. Entre eles, a configuração do controlador PI é mais comum, pois o termo D é geralmente sujeito a ruído influencia e, portanto, eliminado na maioria dos casos, a menos que estritamente obrigatório. O Termo I é normalmente incluído, pois garante que o sistema alcance o valor alvo ideal pretendido na saída.

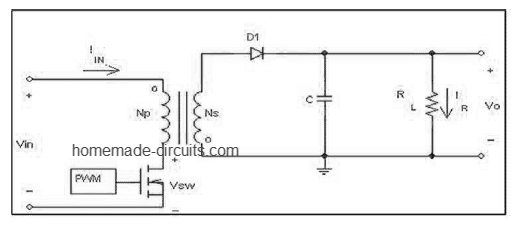

Anterior: Como projetar um conversor Flyback - Tutorial abrangente Próximo: Estabilizador de tensão automático de 5 KVA a 10 KVA - 220 Volts, 120 Volts